Elektronik Devre İz Tamiri: Temel Teknikler ve Yaygın Hatalar

Platformumuzdaki en çok okunan ve popüler makaleleri görmek için Trendler bölümüne geçebilirsiniz.

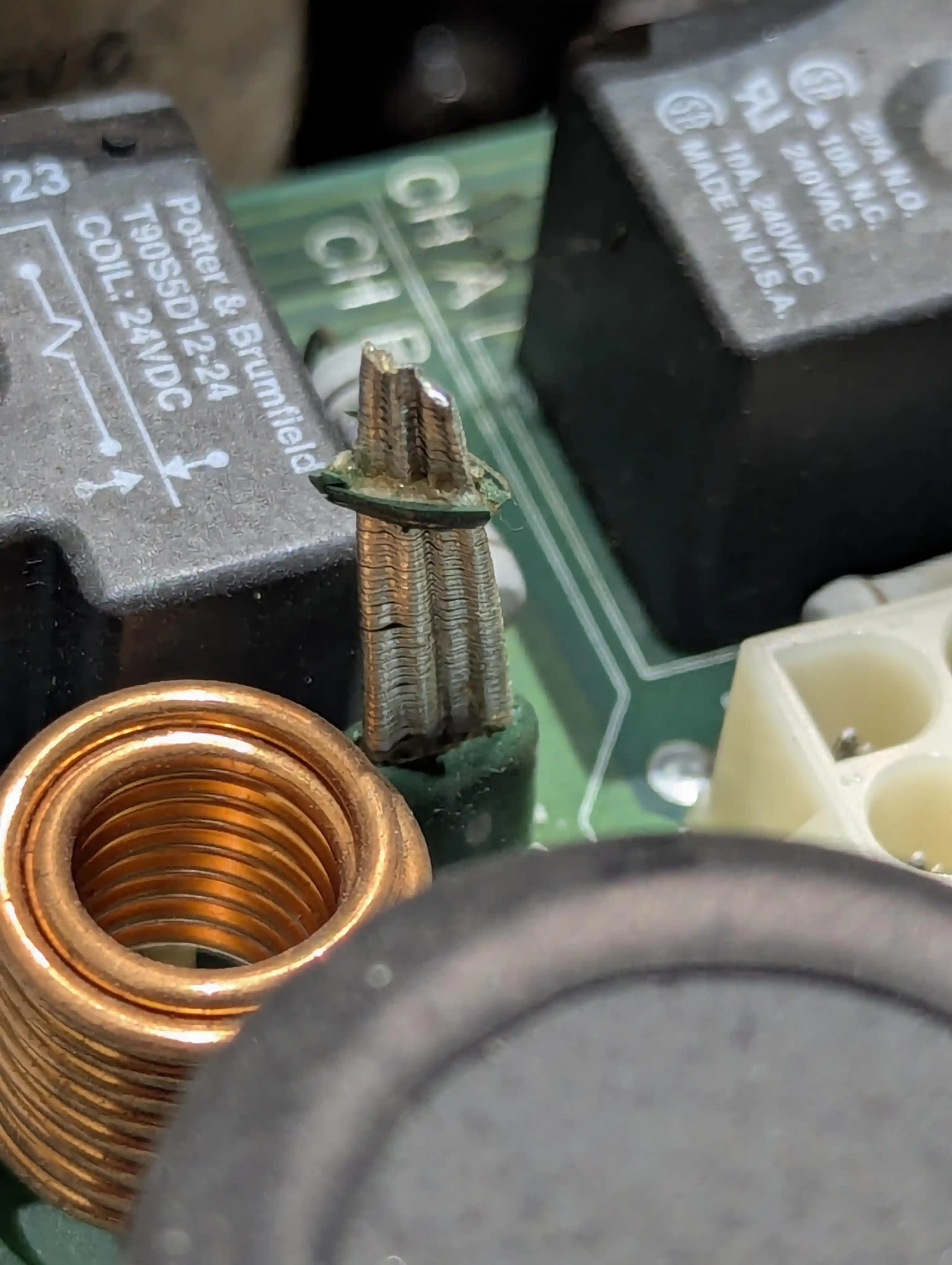

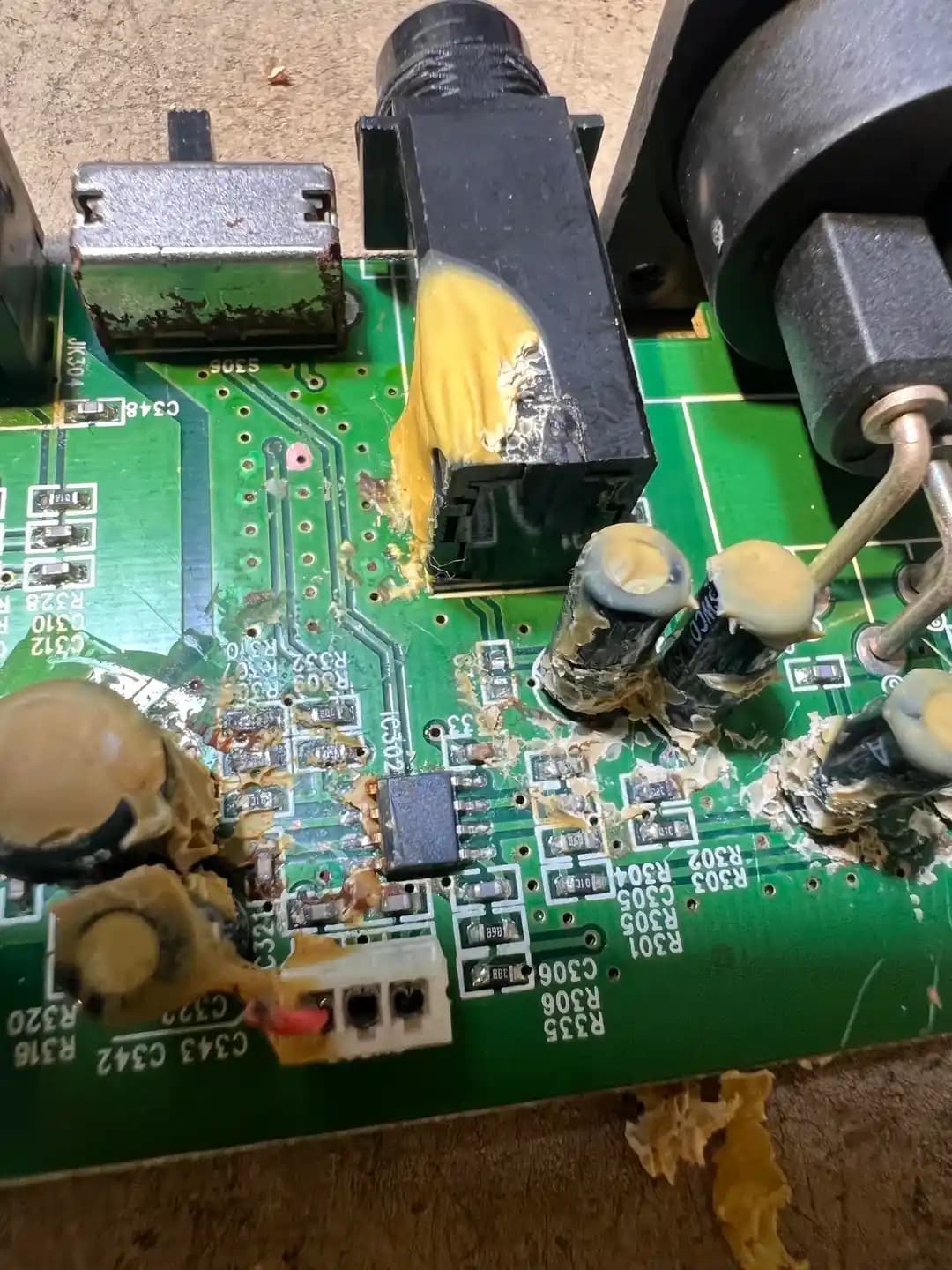

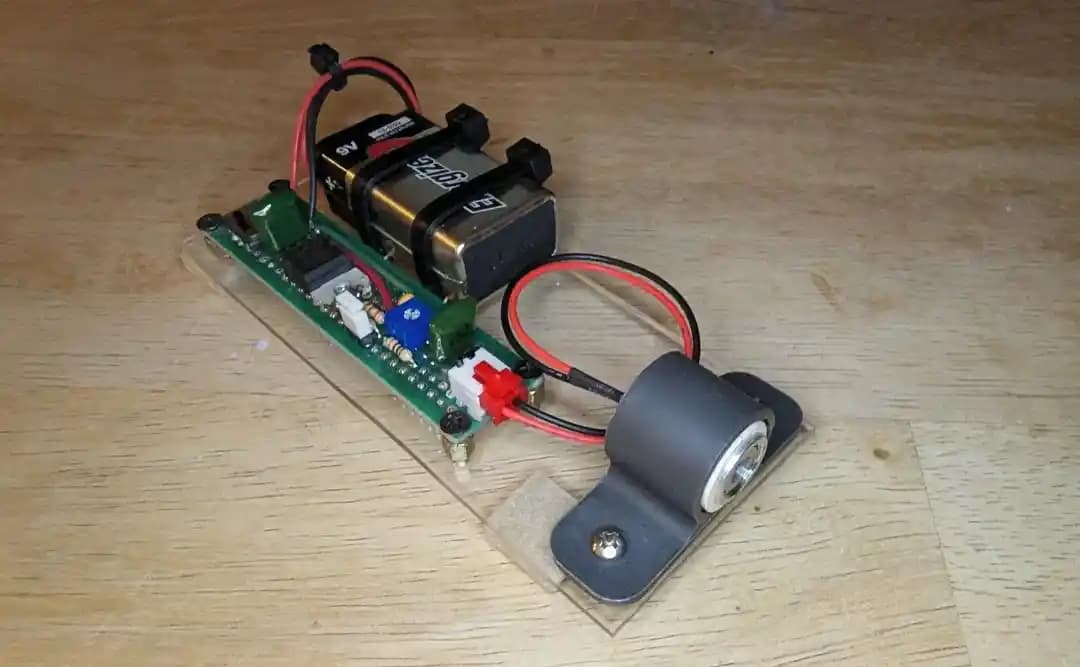

Elektronik devrelerde iz tamiri, kırılmış veya zarar görmüş bakır yolların onarılması işlemidir. Bu işlem, özellikle hobi amaçlı elektronik tamirlerde sıkça karşılaşılan bir durumdur. Başarılı bir iz tamiri için doğru tekniklerin uygulanması ve uygun malzemelerin kullanılması gerekmektedir.

İz Tamirinde Doğru Malzeme ve Ekipman Kullanımı

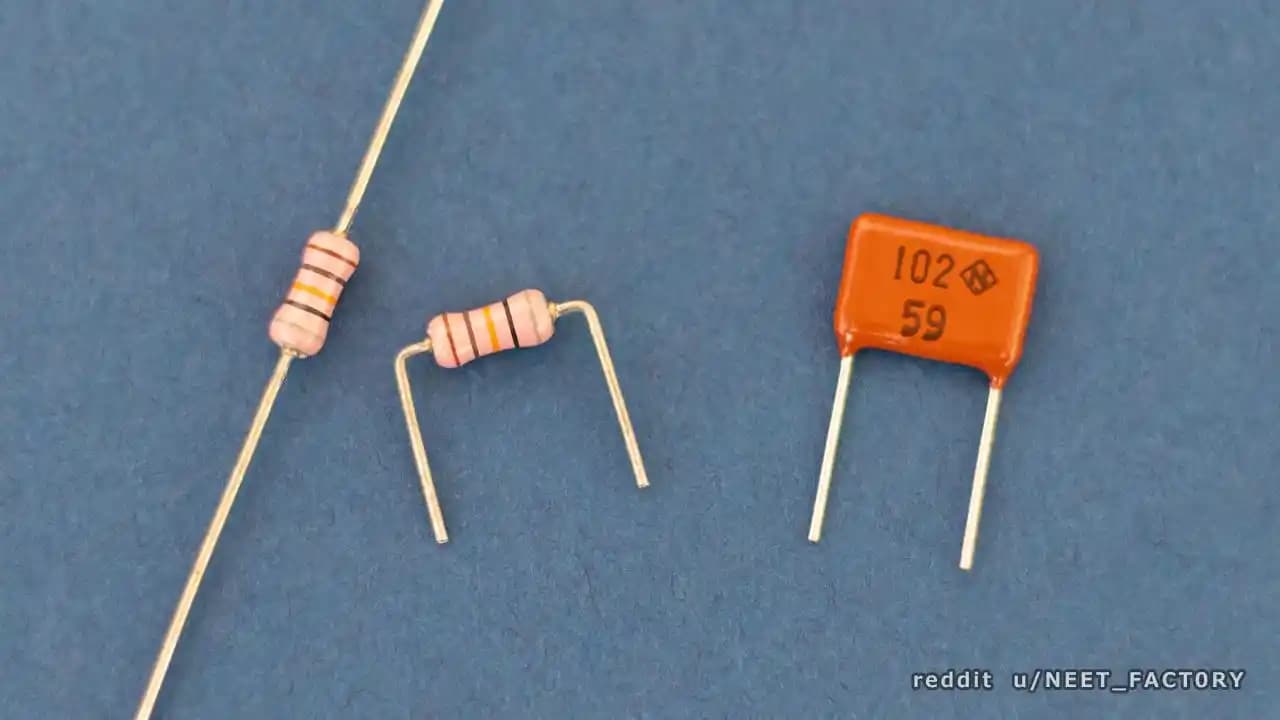

İz tamiri için lehimleme demiri, lehim teli ve flux (akışkan) gibi malzemeler temel gereksinimlerdir. Flux, lehimin bakır yüzeye iyi yapışmasını sağlayan ve lehimleme kalitesini artıran kritik bir bileşendir. Flux kullanılmadan yapılan lehimleme, lehimin yüzeye düzgün yapışmaması nedeniyle zayıf ve kolayca kopabilen bağlantılar oluşturur.

Lehim teli olarak, kurşunsuz lehim tercih edilebilir ancak bu tür lehimler daha yüksek sıcaklık gerektirir ve lehimleme zorluğu yaratabilir. Hobi amaçlı tamirlerde genellikle flux içeren kurşunlu lehimler tercih edilmesi, lehimleme kalitesini artırır.

Ayrıca Bakınız

İz Tamirinde Doğru Teknikler

1. İzlerin Hazırlanması

Tamir edilecek izlerin üzerindeki oksit tabakası ve kirler temizlenmelidir. Bu işlem, lehimin iz yüzeyine iyi yapışmasını sağlar. Lehimleme demirinin ucu hafifçe lehimle kaplanarak iz yüzeyine temas ettirilip temizlenebilir.

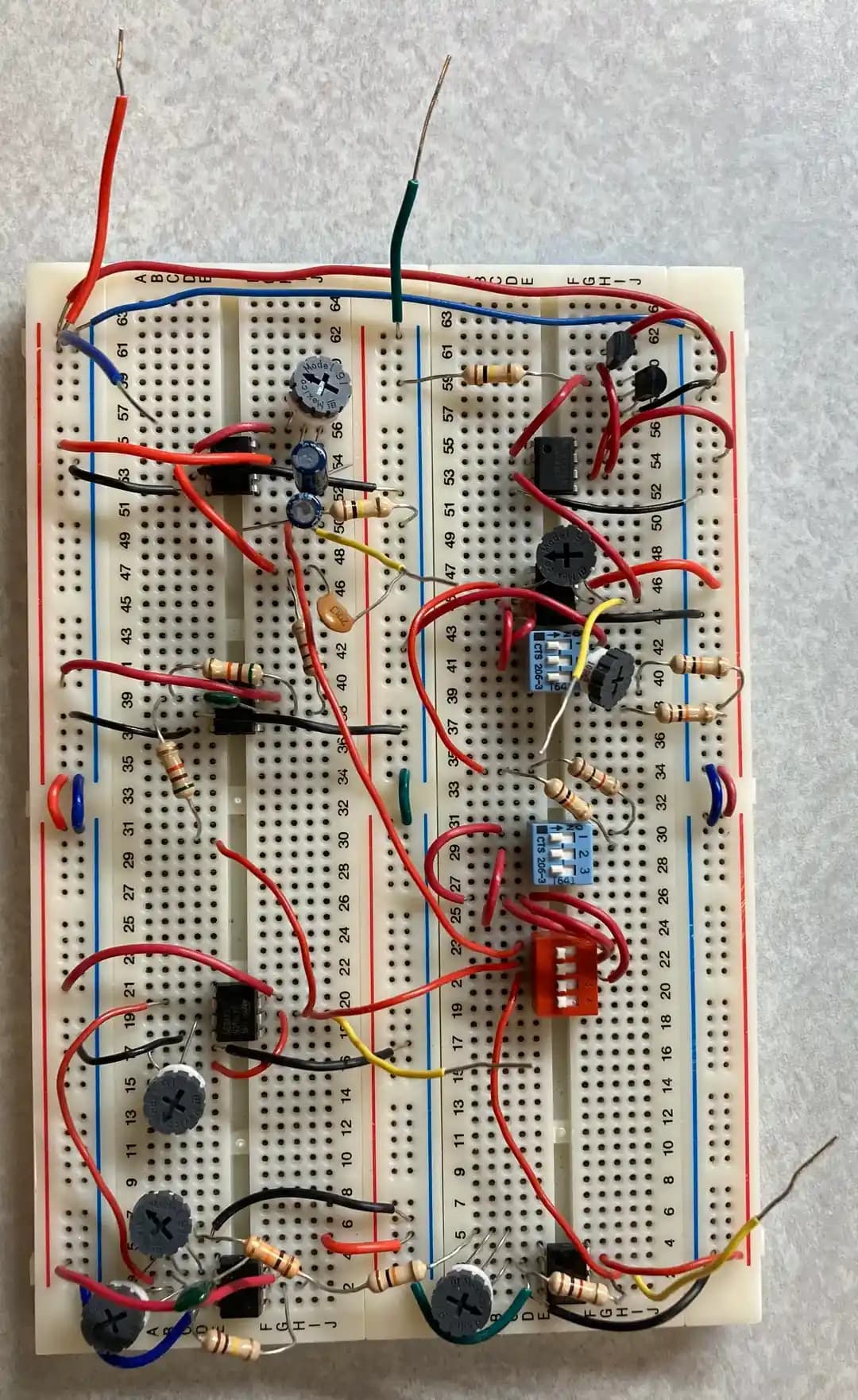

2. İnce Tel Kullanımı

Kırık izler arasındaki boşlukları doğrudan lehimle doldurmak yerine, ince bir tel (örneğin 24 AWG veya daha ince) kullanarak köprü oluşturmak daha sağlam ve esnek bir bağlantı sağlar. Telin izolasyonu soyulup uygun uzunlukta hazırlanmalı ve lehimlenecek izlerin üzerine düzgünce yerleştirilmelidir.

3. Lehimleme İşlemi

Lehimleme demiri ile önce izlere ve telin temas edeceği noktalara flux uygulanmalı, ardından lehim teli ile lehimleme yapılmalıdır. Lehimleme sırasında lehimleme demiri iz ve tel üzerinde yeterince ısı uygulamalı ve lehim akışkan bir şekilde yüzeye yayılmalıdır. Lehimleme işlemi tamamlandıktan sonra tel, lehimleme demirinden uzaklaştırılmadan önce sabit tutulmalı ve lehimin soğuması beklenmelidir.

4. Fazla Lehim ve Topaklardan Kaçınma

Lehimleme sırasında oluşan büyük lehim topakları (blob) hem estetik açıdan kötü görünür hem de devre üzerinde kısa devre riski yaratabilir. Bu nedenle, lehim miktarı kontrollü kullanılmalı ve lehim yüzeye düzgün yayılmalıdır.

Yaygın Hatalar ve Riskler

Flux kullanılmaması: Lehim yüzeye yapışmaz, lehim topakları oluşur ve bağlantı zayıf olur.

Tel yerine doğrudan lehimle köprü oluşturma: Bu yöntem kolayca kopan ve devrede kısa devreye sebep olabilen zayıf bağlantılar oluşturur.

İzlerin tam olarak açılmaması: Lehimleme öncesi izlerin üzerindeki oksit ve kirlerin temizlenmemesi lehim yapışmasını engeller.

Yanlış lehimleme tekniği: Lehim teli önce lehimleme demirine konup sonra izlere uygulanması, büyük lehim topakları oluşmasına neden olur.

İzler arası yanlış köprü: Yanlış izler arasında köprü oluşturmak devrede kısa devreye yol açabilir ve elektronik bileşenlerin zarar görmesine neden olabilir.

İyileştirme Önerileri

Tamir işlemi için flux içeren lehim teli veya ayrı flux kullanılması.

İnce, esnek ve iyi iletken tel kullanarak izler arasındaki boşlukların köprülenmesi.

Lehimleme işlemi sırasında lehimleme demirinin yeterince ısınması ve lehimin yüzeye düzgün yayılması.

Lehimleme sonrası izlerin temizlenmesi için uygun çözücülerin kullanılması.

Gerekirse lehim maskesi ve UV ışık ile koruyucu katman uygulanması.

Not: Elektronik devrelerde iz tamiri hassas bir işlemdir. Yanlış uygulamalar devreye kalıcı zararlar verebilir. Özellikle kritik uygulamalarda profesyonel tamir yöntemleri tercih edilmelidir.

Sonuç

İz tamiri, doğru teknik ve malzeme kullanımı ile yapılmalıdır. Flux kullanımı lehim kalitesini artırır, ince tel ile köprü oluşturmak sağlam ve dayanıklı bağlantılar sağlar. Lehimleme sırasında dikkatli olunmalı, büyük lehim topaklarından kaçınılmalı ve izler arasındaki bağlantılar doğru yapılmalıdır. Bu yöntemler, elektronik devrelerin tamirinde güvenilir sonuçlar elde edilmesini sağlar.